發布時間2020-08-12,由cyanbat發布 | 關鍵詞:鎂合金零件CNC加工,鎂合金零件,零件CNC加工

解決鎂合金零件CNC加工的變形問題

隨著電子工業的發展,鎂合金薄壁型腔零件越來越多地被使用。這些零件具有重量輕和結構緊湊的優點。

隨著電子工業的發展,鎂合金薄壁型腔零件越來越多地被使用。這些零件具有重量輕和結構緊湊的優點。但是,這樣的零件總是存在諸如加工周期長,加工成本高以及難以控制加工精度的困難。原因是在這種零件的加工過程中,金屬去除量大,剛度低,強度弱,容易產生較大的變形,難以確保加工精度和表面質量。加工后的零件。本文從分析此類零件變形的原因入手,研究并討論了控制和減少鎂合金薄壁型腔零件變形的過程。

1簡介

影響鎂合金薄壁型腔零件加工精度和表面質量的主要因素是它們在加工過程中容易變形。解決了鎂合金薄壁型腔零件加工過程中的變形問題,提高了零件的銑削加工效率,提高了零件的精度和質量,實現了產品的快速生產。

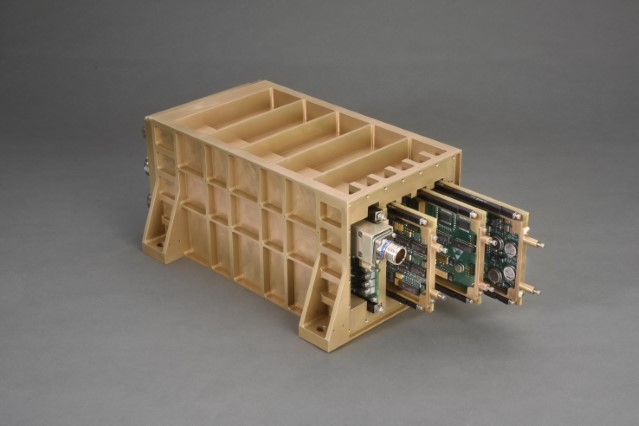

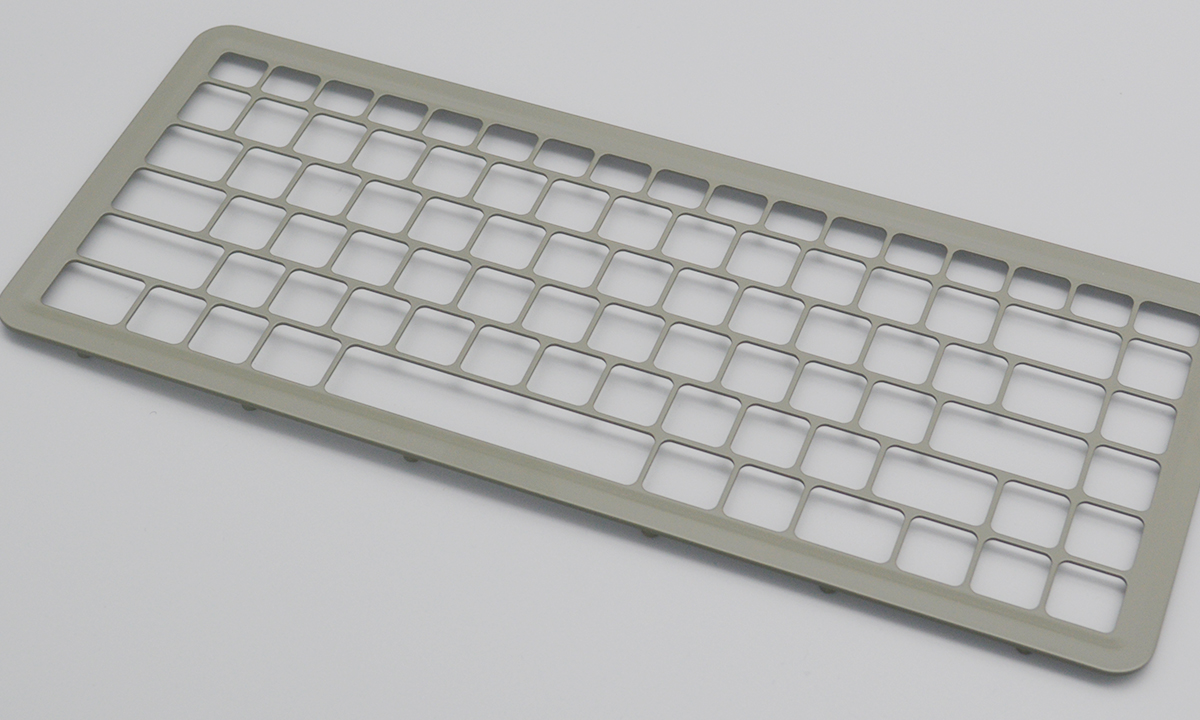

鎂合金零件

2.薄壁零件變形的原因

分析了鎂合金薄壁型腔零件的加工過程。這些零件通常由鎂合金板加工。這些零件的金屬去除量大,剛性低。在加工過程中,它們會由于殘余應力,夾緊力和切削而損壞。運動的三個方面導致變形。鎂合金零件

2.1殘余應力

在金屬材料的形成過程中,金屬晶體的排列沒有以理想狀態整齊地排列,晶體的大小和形狀不相同,存在原始殘余應力,并且變形被緩慢釋放。隨著時間的流逝,導致一定的變形。另外,在金屬切削過程中,切削的塑性變形和工具與工件之間的摩擦熱使加工表面與內層之間的溫差大,產生較大的熱應力,并形成熱應力塑性變形。 。鎂合金零件

金屬切削過程中產生的變形不是由單一原因引起的。它通常是多種原因的組合,并且這種組合在處理期間不是恒定的。隨著處理的進行,是哪一個?原因對變形的影響最大,很難判斷。它只能從變形的原因開始,并采用相應的過程來最大程度地減少加工變形。

2.2加載力

由于鎂合金薄壁型腔部件的壁比較薄,無論使用虎鉗或卡盤,都會產生側向或徑向夾緊力,從而不可避免地產生夾緊變形。夾緊的變形程度與夾緊力的大小有關。如果夾緊力大,將形成不可逆的塑性變形;如果較小,則會形成彈性變形,在零件卸荷后會恢復彈性變形,但是切削過程是在彈性變形未恢復的情況下進行的,單一彈性變形的恢復會帶來新的變化。加工零件變形。

2.3切削運動

切削過程是刀具與工件相互作用的過程,切削過程使刀具從工件上去除一些材料。切割運動導致材料晶粒之間的擠壓,拉伸和斷裂。這些現象導致晶體原子之間發生位移,并形成不可逆的塑性變形。

3.控制和減少鎂合金薄壁型腔零件變形的工藝方法

分析鎂合金薄壁型腔零件加工過程中的變形原因。結合日常加工和生產經驗,我們從工藝流程,熱處理,夾緊方法和切削加工四個方面入手,以控制和減少鎂合金薄壁型腔。人體零件加工變形的研究與探討。

3.1優化工藝

該工藝可以將粗加工和精加工分開。粗加工完成后,對零件進行熱處理,充分釋放零件的切削應力和殘余應力,然后進行精加工,大大提高了零件的加工質量。分離和精加工具有以下優點:

(1)減少殘余應力對加工變形的影響。粗加工完成后,可以通過熱處理去除因零件的粗加工而產生的應力,并且可以減少應力對精加工質量的影響。

(2)提高加工精度和表面質量。粗加工和精加工是分開的,精加工只是加工的很小余量,加工應力和變形很小,可以大大提高零件的質量。

(3)提高生產效率。由于粗加工僅會去除多余的材料并留有足夠的余量進行精加工,因此它不會考慮尺寸和公差,并有效地發揮了不同類型機床的性能并提高了切削效率。

3.2熱處理

零件切割后,加工臺中的金屬結構會發生很大變化,并且在切割運動的影響下會產生殘余運動。為了減少零件的變形,需要充分釋放材料的殘余應力。

鎂合金薄壁型腔零件通常通過低溫退火處理。低溫退火熱處理的溫度(170°C – 190°C)低于重結晶溫度,這不會影響零件的強度和硬度;盡管低溫退火熱處理不能完全消除零件的應力,但是大部分剩余的零件可以除去。應力對零件的變形影響很小;低溫退火熱處理可以通過適當的保溫時間達到所需的應力去除效果。

3.3改進夾緊方法

在普通零件的加工中,夾緊方法通常采用臺虎鉗夾緊。對于圓形零件,也可以采用卡盤夾緊方法。虎鉗夾緊或卡盤夾緊將在不同程度上產生。夾緊應力。拆卸零件后的夾緊應力和彈性恢復將導致零件變形。在粗加工階段,可以使用臺虎鉗,因為只能去除多余的材料。

在精加工過程中,僅需改進夾緊方法,并減小夾緊變形的影響,以達到設計的尺寸精度和幾何公差。

鎂合金薄壁型腔部件在該力的作用下容易變形。為了加工這種零件,在加工中要解決的第一個問題是由夾緊引起的加工干擾。在鎂合金薄壁型腔零件的加工中,可以通過以下方法解決夾緊問題:

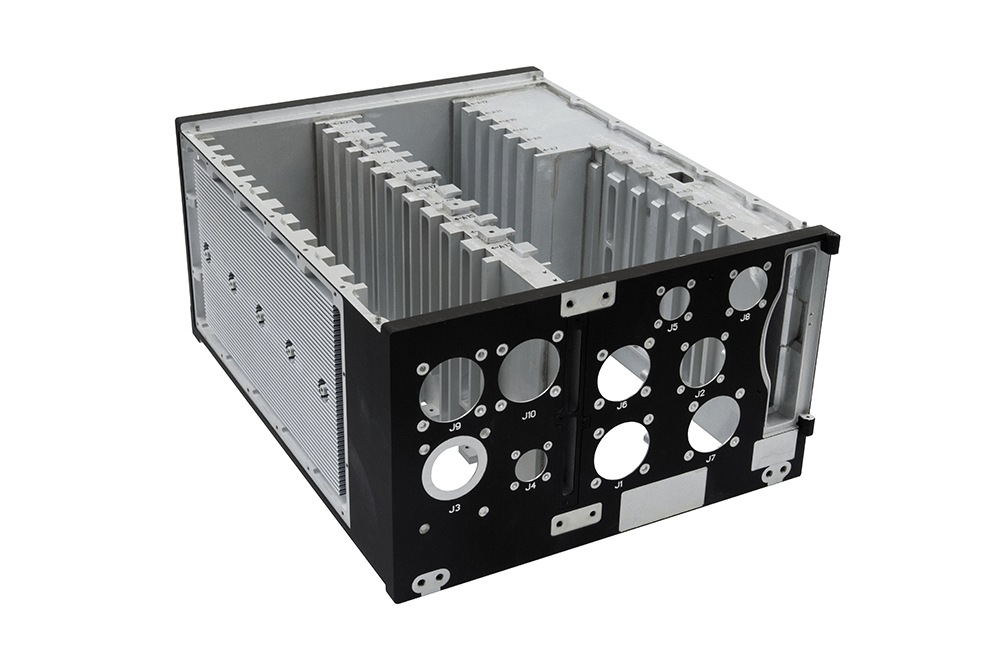

真空吸附夾緊方法:將工件放在吸盤上,并用特殊的密封條將底部與外部分開。然后抽真空底部。當壓力表顯示真空度達到指示值時,工件相當于一定量。壓力。如圖1所示:

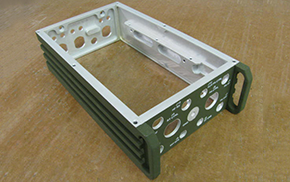

防變形夾緊方法:零件通過銷定位并連接到安裝夾具進行加工。在加工過程中,臺式夾具是安裝的固定裝置,該固定裝置不與零件接觸。同時,零件組裝并用銷釘施加。定位后,以相應的銷孔作為夾緊位置參考的加工中心將更好地接近設計和使用要求,并且夾具應根據相應的銷孔實際控制夾具的中心和方向。如圖2所示:

3.4高速加工

高速加工具有三個優點:高效率,高精度和高編碼質量,低切削溫度和低切削力。在切削過程中,影響工件表面質量的主要因素是堆積邊緣,磷刺,振動,切削刃的鋒利質量,工件材料的缺陷以及切削液的使用等等,并且高速切削與普通切削相比。切削深度大,材料變形速度快,應變率大,不易產生堆積邊緣和磷刺。同時,由于切削速度快,大部分切削熱被切屑帶走,切削表面為時已晚,無法產生塑性變形,

可以將高速加工過程中產生的應力控制在很小的范圍內,這為高精度薄壁零件提供了可能的技術支持,并在確保零件尺寸精度和表面質量的同時大大縮短了加工周期。。

隨著電子工業的發展,鎂合金薄壁型腔零件越來越多地被使用。這些零件具有重量輕和結構緊湊的優點。但是,這樣的零件總是存在諸如加工周期長,加工成本高以及難以控制加工精度的困難。原因是在這種零件的加工過程中,金屬去除量大,剛度低,強度弱,容易產生較大的變形,難以確保加工精度和表面質量。加工后的零件。本文從分析此類零件變形的原因入手,研究并討論了控制和減少鎂合金薄壁型腔零件變形的過程。

1簡介

影響鎂合金薄壁型腔零件加工精度和表面質量的主要因素是它們在加工過程中容易變形。解決了鎂合金薄壁型腔零件加工過程中的變形問題,提高了零件的銑削加工效率,提高了零件的精度和質量,實現了產品的快速生產。

鎂合金零件

2.薄壁零件變形的原因

分析了鎂合金薄壁型腔零件的加工過程。這些零件通常由鎂合金板加工。這些零件的金屬去除量大,剛性低。在加工過程中,它們會由于殘余應力,夾緊力和切削而損壞。運動的三個方面導致變形。鎂合金零件

2.1殘余應力

在金屬材料的形成過程中,金屬晶體的排列沒有以理想狀態整齊地排列,晶體的大小和形狀不相同,存在原始殘余應力,并且變形被緩慢釋放。隨著時間的流逝,導致一定的變形。另外,在金屬切削過程中,切削的塑性變形和工具與工件之間的摩擦熱使加工表面與內層之間的溫差大,產生較大的熱應力,并形成熱應力塑性變形。 。鎂合金零件

金屬切削過程中產生的變形不是由單一原因引起的。它通常是多種原因的組合,并且這種組合在處理期間不是恒定的。隨著處理的進行,是哪一個?原因對變形的影響最大,很難判斷。它只能從變形的原因開始,并采用相應的過程來最大程度地減少加工變形。

2.2加載力

由于鎂合金薄壁型腔部件的壁比較薄,無論使用虎鉗或卡盤,都會產生側向或徑向夾緊力,從而不可避免地產生夾緊變形。夾緊的變形程度與夾緊力的大小有關。如果夾緊力大,將形成不可逆的塑性變形;如果較小,則會形成彈性變形,在零件卸荷后會恢復彈性變形,但是切削過程是在彈性變形未恢復的情況下進行的,單一彈性變形的恢復會帶來新的變化。加工零件變形。

2.3切削運動

切削過程是刀具與工件相互作用的過程,切削過程使刀具從工件上去除一些材料。切割運動導致材料晶粒之間的擠壓,拉伸和斷裂。這些現象導致晶體原子之間發生位移,并形成不可逆的塑性變形。

3.控制和減少鎂合金薄壁型腔零件變形的工藝方法

分析鎂合金薄壁型腔零件加工過程中的變形原因。結合日常加工和生產經驗,我們從工藝流程,熱處理,夾緊方法和切削加工四個方面入手,以控制和減少鎂合金薄壁型腔。人體零件加工變形的研究與探討。

3.1優化工藝

該工藝可以將粗加工和精加工分開。粗加工完成后,對零件進行熱處理,充分釋放零件的切削應力和殘余應力,然后進行精加工,大大提高了零件的加工質量。分離和精加工具有以下優點:

(1)減少殘余應力對加工變形的影響。粗加工完成后,可以通過熱處理去除因零件的粗加工而產生的應力,并且可以減少應力對精加工質量的影響。

(2)提高加工精度和表面質量。粗加工和精加工是分開的,精加工只是加工的很小余量,加工應力和變形很小,可以大大提高零件的質量。

(3)提高生產效率。由于粗加工僅會去除多余的材料并留有足夠的余量進行精加工,因此它不會考慮尺寸和公差,并有效地發揮了不同類型機床的性能并提高了切削效率。

3.2熱處理

零件切割后,加工臺中的金屬結構會發生很大變化,并且在切割運動的影響下會產生殘余運動。為了減少零件的變形,需要充分釋放材料的殘余應力。

鎂合金薄壁型腔零件通常通過低溫退火處理。低溫退火熱處理的溫度(170°C – 190°C)低于重結晶溫度,這不會影響零件的強度和硬度;盡管低溫退火熱處理不能完全消除零件的應力,但是大部分剩余的零件可以除去。應力對零件的變形影響很小;低溫退火熱處理可以通過適當的保溫時間達到所需的應力去除效果。

3.3改進夾緊方法

在普通零件的加工中,夾緊方法通常采用臺虎鉗夾緊。對于圓形零件,也可以采用卡盤夾緊方法。虎鉗夾緊或卡盤夾緊將在不同程度上產生。夾緊應力。拆卸零件后的夾緊應力和彈性恢復將導致零件變形。在粗加工階段,可以使用臺虎鉗,因為只能去除多余的材料。

在精加工過程中,僅需改進夾緊方法,并減小夾緊變形的影響,以達到設計的尺寸精度和幾何公差。

鎂合金薄壁型腔部件在該力的作用下容易變形。為了加工這種零件,在加工中要解決的第一個問題是由夾緊引起的加工干擾。在鎂合金薄壁型腔零件的加工中,可以通過以下方法解決夾緊問題:

真空吸附夾緊方法:將工件放在吸盤上,并用特殊的密封條將底部與外部分開。然后抽真空底部。當壓力表顯示真空度達到指示值時,工件相當于一定量。壓力。如圖1所示:

防變形夾緊方法:零件通過銷定位并連接到安裝夾具進行加工。在加工過程中,臺式夾具是安裝的固定裝置,該固定裝置不與零件接觸。同時,零件組裝并用銷釘施加。定位后,以相應的銷孔作為夾緊位置參考的加工中心將更好地接近設計和使用要求,并且夾具應根據相應的銷孔實際控制夾具的中心和方向。如圖2所示:

3.4高速加工

高速加工具有三個優點:高效率,高精度和高編碼質量,低切削溫度和低切削力。在切削過程中,影響工件表面質量的主要因素是堆積邊緣,磷刺,振動,切削刃的鋒利質量,工件材料的缺陷以及切削液的使用等等,并且高速切削與普通切削相比。切削深度大,材料變形速度快,應變率大,不易產生堆積邊緣和磷刺。同時,由于切削速度快,大部分切削熱被切屑帶走,切削表面為時已晚,無法產生塑性變形,

可以將高速加工過程中產生的應力控制在很小的范圍內,這為高精度薄壁零件提供了可能的技術支持,并在確保零件尺寸精度和表面質量的同時大大縮短了加工周期。。

上一篇:淺談鎂合金電鍍表面處理方式 下一篇:耳機殼體CNC數控加工

文章來源:@青蝠科技 作者:青蝠科技

- CNC精密加工

- 精密壓鑄

最新動態

2022-08-06 14:12:15

什么是不銹鋼?

不銹鋼是不銹鋼和耐酸鋼的簡稱。...

2022-08-06 14:07:09

什么是鋁合金1060?

鋁1060是在純鋁中加入少量銅制成...

2022-08-06 14:00:07

什么是鋁合金6063?

6063鋁材廣泛用于建筑鋁門窗、幕...

2022-08-04 11:56:08

什么是鋁合金7075?

7075鋁合金是一種冷處理鍛造合金...

2022-08-04 11:53:26

什么是鋁合金2024?

2024鋁為Al-Cu-Mg系鋁合金,2024鋁...

2022-08-04 11:49:59

什么是鋁合金5052?

5052鋁合金屬于Al-Mg系合金,應用...

2022-08-04 11:41:03

什么是鋁合金6061?

6061鋁是一種熱強化合金,具有良好...

2022-07-25 11:54:22

鎂壓鑄的主要優點

如果情況需要,鎂比其他金屬具有許...